Strengthvol.01

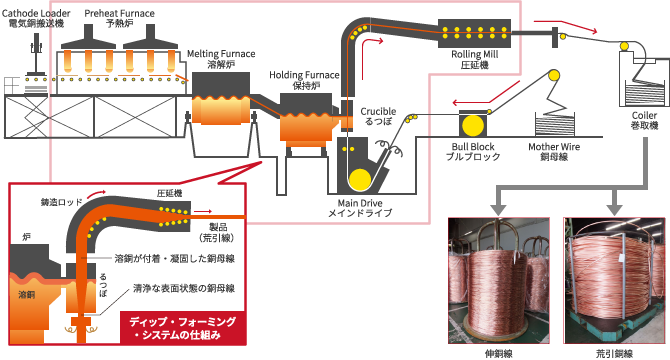

一般的なタフピッチ銅は、SCR(Southwire Continuous Rod)という設備で製造されることが多い。SCRはアメリカのSouthwire社が開発して以来、一般的なタフピッチ銅のスタンダードな製造方法になった。一方、当社は無酸素銅の品質追求や製造設備の省スペース化から、GE社のディップ・フォーミング・システムを日本で初めて導入。1960年頃の導入当時は、無酸素銅そのものの認知度が低かったが、さまざまな改良を施し、当社は2004年に4Nの高純度無酸素銅の製造・販売を開始した。

2000年代はじめは、地球環境問題への関心度の高まりを受け、自動車業界が電気自動車の開発を一段と加速させ始めた時期でもあり、無酸素銅のニーズはこの頃から始まった。

近年では、EV用モータ小型化のニーズに高いレベルで応えるために、酸素含有量を限りなく「ゼロ」に近づけ、酸化銅粉などの不純物を排除する技術を追求し、当社ブランドのMiDIP®が誕生した。

| 名称 | MiDIP® | 無酸素銅 | りん脱酸銅 | タフピッチ銅 | |

|---|---|---|---|---|---|

| JIS規格 | - | C1020 | C1220 | C1100 | |

| 化学成分 | Cu | ≧99.99% | ≧99.96% | ≧99.90% | ≧99.90% |

| O2 | <10ppm *注記 | <10ppm | - | 400ppm程度 | |

| 導電率(%IACS) | 101 | 100 | - | 100 | |

| 水素脆化 屈曲回数 | ≧8回 | ≧4回 | - | 2回(参考値) | |

*O2は、ご用命により、5ppm以下も製造可能

*MiDIP®(ミディップ)はSWCC株式会社の登録商標です。

当社の三重事業所にあるディップ・フォーミング・システムは、日本で唯一、4N無酸素銅 MiDIP®を製造できるラインだ。その性能を語る時にまず取り上げたいのが製造工程である。予熱炉で水分やある程度の不純物を取り除いた電気銅を、投入する段階から圧延するまでの全工程において、雰囲気ガスおよび真空中で行うことにより空気との完全な遮断を行う。

その後、クルーシブル(るつぼ)で鋳造してから圧延し、最終的に巻き取るまでの工程もすべて徹底した酸化防止策のもとで行うのだ。このような当社独自の製造方法でできたMiDIP®は、綺麗で滑らかな表面状態になり、加工性に優れていることから高い評価を得ている。

| 項目 | MiDIP® | UPCAST | SCR |

|---|---|---|---|

| 外観 | ◎ | △ | ◯ |

| 酸素量 | ◎ | ◎ | △ |

| 導電率 | ◎ | ◯ | ◯ |

| 加工性* | ◎ | ◯ | △ |

*曲げ、平角加工性、捻り等

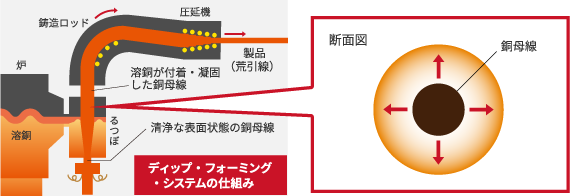

無酸素銅の需要が高まって以来、SCR設備で無酸素銅を製造する技術が市場に登場してきた。しかし、SCRとディップ・フォーミング・システムの大きな違いとしてあげられるのが凝固方法だ。SCRは鋳型のホイールに銅を流し込むので、熱が奪われる外側から内側に向かって凝固する。

しかし、ディップ・フォーミング・システムはクルーシブル内の溶銅に銅母材を通過させ、温度差によって銅母材に銅を付着させる製法。つまり、内から外へ向かって凝固することで銅中のガスや酸素が抜けやすく鋳造欠陥ができにくいのが特徴のひとつだ。

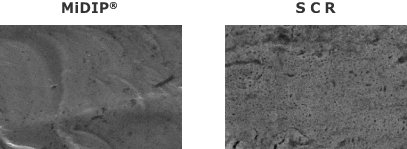

SCR製法では、空気と遮断されていないため後から酸化した膜を取る手間が生じる。肉眼では分からないが、表面がポーラス(多孔質)状になった銅を伸線加工すると、ポーラス部分がぽろぽろと剥がれてくる。これがいわゆる銅粉だ。

ディップ・フォーミング・システムでは、製法上、表面の酸化還元がほとんどないので滑らかな銅表面を形成し、銅粉がほとんど発生しない。これは伸線加工に優れていることを意味する。

金属を塑性加工する加工方法の一つに「鍛造」がある。一般的に600℃~900℃で行う鍛造を温間鍛造、それ以上の温度の鍛造を熱間鍛造と呼んでいるが、小さく精度が要求されるものをつくる際に常温で行う冷間鍛造を行う。

MiDIP®はこの冷間鍛造でも優位性を発揮する。MiDIP®を金型に入れてプレスする工程では、やわらかく金型に馴染みやすいが、他の銅材ではプレスのときにひび割れが生じてしまう。この差は酸素含有量に関係しており、MiDIP®は他の無酸素銅に比べてやわらかいので端子などの細かな構成部品にも適用可能だ。

当社は、品質の高い無酸素銅が求められる時代が必ず来ると信じ、GE社のディップ・フォーミング・システムを導入し、長い歳月を重ねていくうちに大きく進化してきた。

その結果、電気自動車の普及によって、エンジンに代わるモータ製造で加工性に優れた純度の高い無酸素銅が求められるようになり、MiDIP®の業界ポジションを築くことができた。

今後ますます高いレベルの精密加工が要求される分野でMiDIP®の需要は高まり、グローバルブランドとして市場を拡大していく。