Advancecase01

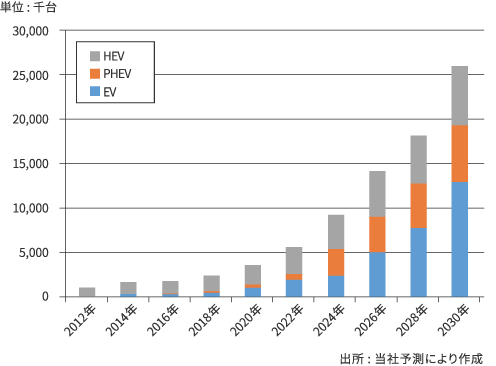

自動車を取り巻く環境は、ICTやAIが登場したことで大きく変化した。これは、エンジン車が誕生して以来の変革期に突入したと言って良い。自動車業界の大変革時代を語る時、いくつかのキーワードがあげられるが、忘れてはいけないのが「燃費効率」と「クリーン化」だ。各国が厳しい排ガス規制を取り入れ、"エンジンからモータへ"の動きが加速し、電気自動車(EV)やハイブリッド車(HV)などの市場が拡大している。

EV・HVの駆動輪はモータとつながっており、モータ内部には電気エネルギー/磁気エネルギーを相互変換する巻線が使われる。巻線の導体に使われる無酸素銅は、これまでは電線用途が主だったが、EV・HV用途への普及が加速している。このような背景から、酸素含有量や不純物を限りなくゼロに近づけた当社の無酸素銅製造技術は、今後ますます成長するEV・HVの市場に、大きな役割を果たしていくことは間違いない。

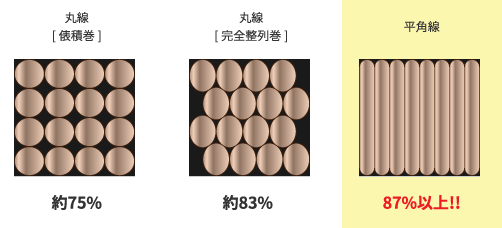

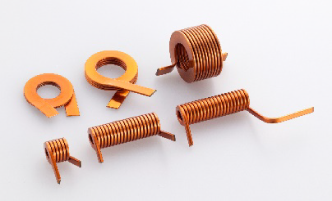

モータに使用される巻線には一般的に丸線を使うのが主流だが、丸線ではどうしてもコイルエンドの出っ張りが大きくなる。EV・HVに求められるのはモータの小型化であるため、出っ張りを極力少なくしたコンパクトなモータユニットをつくり、燃費効率を向上させなければならない。そこで、丸線よりも圧倒的に占積率が向上する平角線が、モータの小型化の救世主なると言っても過言ではない。

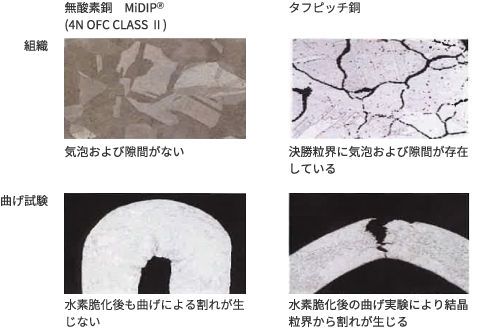

純度99.96%(3N)以上を無酸素銅と呼ぶが、当社の無酸素銅は、酸素含有量10ppm以下の純度99.99%で、いわゆる4Nの高純度無酸素銅だ。モータの製造の重要な工程であるTIG溶接では、これが決め手となる。

TIG溶接で一カ所でも不備があるとひとつのコイル全体が駄目になってしまう。この不備の行き着く先は、製造時間とコストの大幅損失に他ならない。当社の高純度無酸素銅は、溶接の過程で発生する水蒸気によって起こる強度低下やブローホールが生じにくく、曲げ加工を施した際に割れが発生しにくい。このような脆化の影響を受けにくいのが利点だ。

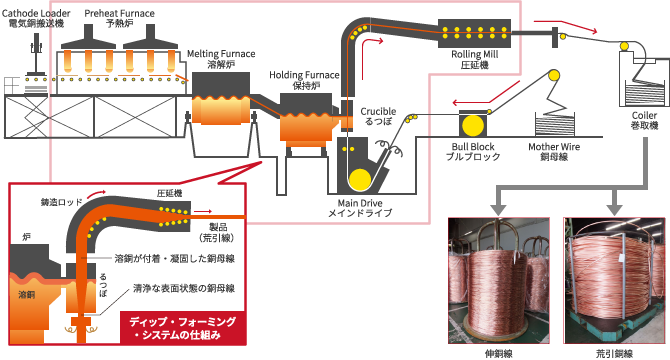

当社は、日本で唯一のディップ・フォーミング・システムで無酸素銅を製造している。このシステムによって製造された4Nの無酸素銅をMiDIP®(ミディップ)と呼び、自動車構成部品業界では加工のしやすさ、高い導電性能が評価されている。

また、EV・HVでは駆動用バッテリーにリチウムイオン電池を使用するが、金型への馴染みやすさから電池の端子加工にもMiDIP®に注目が集まっている。さらに、モータとバッテリーをつなぐ動力線の結合で用いられるバスバーの加工にも適しており、他分野への展開が既に始まっている。

巻線は重電分野や産業機器分野で広く使用されており、さまざまなインフラの構築に不可欠だ。しかし、すべての巻線に無酸素銅が使われているわけではない。MiDIP®も当初は電線・ケーブル用途として納入され、加工性能や導電率の高さが評価されて実績を積んできた。

こうした背景をもとに自動車分野にも応用されるようになり、巻線の「丸(マル)から角(カク)へ」が進むにつれ、MiDIP®の注目度が高まっていった。今後ますます市場が成長するEV・HV分野では、MiDIP®はモータの小型化をはじめとする様々な技術の追求に大きな役割を果たすだろう。まさに、モビリティ分野を牽引する製造技術になるはずだ。